Кој е конкретниот засилувач кој се користи по истурање на

Монолитниот бетон, поради неговата висока јачина и издржливост, зазема водечка позиција меѓу сите градежни материјали што се користат за изградба на станбени, комерцијални и индустриски објекти и објекти. Сепак, и покрај високата јачина, површината на монолитен бетон е предмет на уништување и ерозија како резултат на различни надворешни фактори.

Со цел да се спречат штетните ефекти и да се подобрат перформансите на овој материјал, најчесто употребуван течен бетонски засилувач, кој се нанесува на монолитна површина после нејзиното зацврстување.

Зголемување на јачината на бетонските површини

Со цел детално да го проучи ова прашање, овој член ќе ги разгледа различните видови на површинска обработка на монолитен бетон, чија цел е зголемување на неговата сила и дополнителна заштита од влијанието на надворешните фактори.

Исто така тука ќе биде презентирана кратка инструкција, во која се опишува технологијата на употреба на овие супстанции за време на изградбата.

Главната цел на стврднување супстанции

Со цел целосно да се разбере неопходноста и експедитивноста за користење на овие супстанции, пред сè, треба да имате идеја за тоа како дејствуваат и што се нивните заштитни функции.

Замрзнатиот бетон е солидна микропорисна структура, која се состои од честички од врзивно средство (цемент) и баласт агрегат (кварцен песок, кршен камен, гранит чипови) врзани заедно. Уништувањето и ерозијата на површината на бетонот се случува главно поради надворешно абразивно дејство, што доведува до постепено абразија и формирање на прашина.

Покрај тоа, кога водата и другите агресивни материи влегуваат во порите на материјалот, ја скршнуваат внатрешната структура, ги ослабуваат врските на кристалната решетка, што доведува до формирање на пукнатини и последователно уништување.

Со цел да обезбеди сигурна заштита од вакви појави, класичното засилување за бетон, по правило, ги има следните својства:

- Ја зголемува механичка сила на надворешниот слој на бетон поради врзиво, кој продира во дебелината на материјалот, ги држи заедно сите цврсти честички, формирајќи униформа монолитна површина.

- Обезбедува дополнителна хидроизолација на надворешниот слој, со што се спречува влезот на вода и корозивни материи во материјалот.

- Ја зголемува отпорноста на абење и отпорноста на абење на материјалот, а исто така го спречува создавањето на прашина и пукнатини на неговата површина за време на работата.

- По сушењето е добра основа за примена на специјални бои и други завршни материјали.

Совет! Многу градители се запознаени со феноменот на пукање на површината на бетонската естриса за време на зацврстувањето. Употребата на хемиски стврднуватели веднаш по поставувањето на решението значително ја намалува веројатноста за такви пукнатини.

Сорти на бетонски стврднувачи

Во моментов, постојат голем број на различни видови на стврднување супстанции, од кои секоја има свои предности и недостатоци и е наменета за употреба во одредени услови.

- Сува арматура за бетонски под е мешавина од висококвалитетен цемент (високо квалитетен портлентен цемент), минерални агрегати со висока абразивна отпорност (гранит или корундски чипс) и површински активни хемиски адитиви кои ја подобруваат адхезијата на работниот состав на бетонскиот раствор. Главниот карактеристичен квалитет на сува мешавина е релативно ниска цена, во споредба со други видови на стврднувачи.

- Хемиска стврднување импрегнација е, како по правило, раствор на вода за дисперзија на одредени соли и оксиди, со што се зајакнуваат кристалните врски на цементот со честички од баласт агрегат (песок, чакал, кршен камен) и се намалува апсорпцијата на влагата по зацврстување на растворот.

- Двокомпонентни композиции врз основа на епоксидни смоли, продирајќи во замрзнатиот раствор, цврстите честички се врзуваат едни со други за време на процесот на полимеризација, поради што тие формираат водоотпорна монолитна површина.

- Пенетрациските композиции базирани на полиуретански смоли дејствуваат слично на епоксидни, но по полимеризација тие го издржуваат понискиот притисок на притисок.

Совет! За да се обезбеди нормална реакција на бетон со било кој вид на засилувач, температурата на монолитарната површина не треба да биде под + 10 ° C, додека минималната критична температура за користење на овие композиции е + 5 ° C

Начин на примена

Технологијата на користење на различни видови на композиции има значителна разлика на лаците едни од други и, како по правило, се изведува во различни фази на зацврстување на монолитна површина.

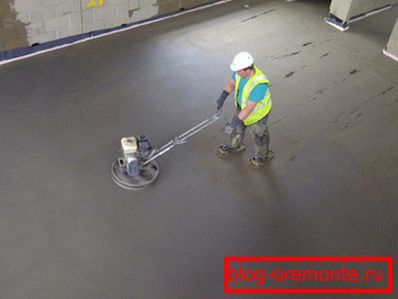

- Мешаните суви стврднувања мора да се нанесат на свежо истурениот бетонски малтер, веднаш откако ќе се направи на него, без страв од кршење на интегритетот на неговата површина. Составот треба да се дистрибуира низ целата област во униформа слој, чија дебелина е наведена во упатствата за употреба. После тоа, мастило со помош на алат за рачна или електрична инјекција.

- По делумното поставување на растворот се применува течен хемиски зацврстувачки бетонски под. Како по правило, ова се случува 3-7 часа по истурање на монолитот. За апликација, можете да користите пневматски пиштол за прскање, како и ролери за боја или широка четка со долга рачка.

- Пенетрациските композиции врз основа на епоксид или полиуретан може да се користат само по целосно зацврстување и сушење на монолитна површина. Во процесот на подготовка на епоксиден состав со свои раце, мора строго да ги набљудувате пропорциите на зацврстувачот и основата, кои се наведени во упатствата за употреба.

Совет! Одржливоста на композициите врз основа на епоксидни смоли, по правило, е ограничена со текот на времето, така што тие треба да бидат подготвени во мали делови, во количина што може да се консумира во рок од 20-30 минути на работа.

Заклучок

По читањето на овој напис, станува јасно дека постојат голем број на различни хемиски и минерални соединенија, со што можете самостојно да ја зголемите цврстината и издржливоста на површините изработени од монолитен бетон.

За повеќе информации за ова прашање, можете да го гледате видеото во оваа статија или да прочитате слични материјали на нашата веб страница.