Потрошувач за бетонски отвори: греење на пареа при

Секоја градба треба да се изведува во одредени услови, кои се поставени во проектот, но понекогаш постојат одредени околности на виша сила и затоа може да се појави прашање за тоа како да се забрза стврднувањето на бетонот, како главно врзивно средство.

Таквите непредвидени околности може да бидат неконзистентност со подизведувачите, временските услови, па дури и баналната негрижа на работниците, но тајмингот на ова не може да се промени, па затоа процесот во некои моменти треба да се забрза.

За да го направите ова, постојат неколку начини да им се дозволи брзо решавање на решенија, и тие ќе бидат разгледани подолу, и покрај тоа, можеме да ви го прикажеме видеото во оваа статија на оваа тема.

Нормални тешки бетони

Забелешка Според ГОСТ 18105-86 (Правила за контрола на силата), силата на брендот на бетонот се постигнува 28 дена по поставувањето на местото на употреба. Но, сегашното темпо на изградба, како и различните висина на виша сила споменати во воведот, бараат употреба на разни методи за забрзување на стврднување на бетон.

Квалитетот на производот не се влошува, но времето на производство се намалува, а со тоа и нејзината цена, што е исто така многу важно.

Што е тоа

- Во фабриката, за производство на армиран бетон е особено потребна брза изградба на градежни објекти од повеќе причини.. Прво на сите, тоа е можност да се забрзаат формите побрзо, затоа е поефикасно да се користи опремата, што доведува до зголемување на продуктивноста воопшто. Таквото интензивирање се применува со забрзување на хидратацијата и хидролизата на материјалите од клинкер.

- Како по правило, во такви случаи, содржината на вода во цементната паста е доволно мала и тука е создаден брз премав хидратичен и хидролизат (цементни минерали) на воден медиум. Ваквото зголемување на јачината е најефективно кај цврстите мешавини со ниски Б / П, кои се доволно добро компактирани и сите процеси се изведуваат во тенки филмови од тесто.

- Цемент более мелкого помола здесь наиболее эффективен, ведь реакция его частиц на различные процессы значительно возрастает, особенно если совершается так называемое «мокрое домалывание» в вибрационных мельницах до 5000-5500 см2/ g (специфична површина). Во такви ситуации кога специфичната површина е поголема од наведените вредности, тогаш трошоците за неенергетска и потрошувачка на вода се зголемуваат.

- Меѓу главните методи на забрзување може да се идентификуваат три главни методи кои се користат во модерната конструкција.. Прво, тоа е греење на пареа на бетонот при атмосферски притисок, второ, тоа е пареа загревање на бетон во автоклав при покачен притисок и, трето, тоа е електричното греење на бетонот. Во прилог на методите, се уште постојат различни хемиски компоненти кои помагаат да се забрза процесот.

Парно греење при атмосферски притисок

Најпопуларниот педал за забрзување за бетон на повеќето ZZHBI, е неговата термичка обработка на пареа комори со користење на заситени пареа. Целиот процес може да се подели во четири главни фази, од кои првиот може да се нарече обликување на производите на РК (исто така, да се открие кој е модулот на бетон).

Формирање или фаза број 1 се јавува на температура од 18 ° C-22 ° C, каде што истурениот дизајн се одржува извесно време (во зависност од нејзината големина). Ова води до фактот дека решението започнува да се искористи, односно добива почетна сила.

Потоа, преминете на сцената број 2, кога обликуваниот дизајн почнува да се впива со жешка пареа и која се загрева од горните слоеви - до средината, се полни со вода. Таквата сатурација се јавува поради процесот на кондензација - жешка пареа, доаѓајќи во контакт со постудените ѕидови на бетонските производи, продира по порите. Поради зголемувањето на температурата се зголемува стапката на стврднување на бетон.

Во оваа фаза се случуваат најзначајни деструктивни процеси поради термичкото проширување на компонентите од загревањето на објектот. Бидејќи шпоретот се загрева нерамномерно (од врвот - побрзо, однатре - побавно) и водна пареа создава одреден притисок, ова исто така го зголемува уништувањето. Овој процес се развива најефикасно кога температурата надминува 50 ° C - се зголемува коефициентот на зголемување на волуменот на водата и воздухот.

Кога сите RC производи ќе постигнат подеднакво греење во сите нивни слоеви, деструктивните процеси се завршени, тогаш започнува интензивно зголемување на силата, што може да се нарече фаза бр. 3.

Ова е проследено со чекор број 4, кога ладењето на бетонот започнува по изотермално ладење. Излегува дека целата структура е исцедена како што е, а во исто време нејзините пори се намалуваат, а со тоа исцрпуваат влага на површината, каде што се суши доволно брзо. Но, овој процес треба строго да се контролира, бидејќи со остри ладење пукнатини може да се формираат во структурата, особено за ниски оценки на бетон.

Поради оваа опасност, температурата во комората се спушта прилично бавно, во зависност од големината на структурата - колку е поголем нејзиниот волумен - толку е поголем ризикот од пукање.

Затоа, инструкцијата овозможува помалите производи да ја намалат температурата не побрзо од 30 ° C-40 ° C на час, а за поголеми - до 20 ° C-30 ° C / час. Внимание се посветува и на отстранување на плочата од комората - разликата во температурата во комората и надвор не треба да надминува 40 ° C.

Забелешка Вреди да се спомене дека овој метод може да се направи поефикасен со користење на различни акцелератори за поставување и стврднување на бетон (хемиски адитиви), кои ги намалуваат деструктивните промени. Ова не само што го подобрува квалитетот, туку и го намалува целиот тек на работа.

Автоклав метод

Кога пареа се загрева со бетонски производи на температура од 160 ° C до 180 ° C под притисок од 8 до 12 атмосфери, дизајнот продолжува да ја одржува водата во порите во состојба на капки-течност. Не постојат значителни разлики во процесот на стврднување на цементот помеѓу методата автоклав и атмосферскиот притисок.

Иако тука, по четири до шест часа интензивно загревање, јачината на производот може дури и да ја надмине одделението, што доведува до поголема кристалност на цементниот камен, и како резултат на тоа нејзиното стврднување потоа се случува побавно отколку по топла обработка при атмосферски притисок.

Но, во преработката на автоклав, постои една значајна карактеристична особина - зрната на кисели камени агрегати комуницираат со хидролитичката вар на Портланд цементот (на температура над 100 ° C). Ова ги подобрува техничките својства и структурата на конкретниот производ.

Но, поради одреден недостаток на таква опрема и сложеност на производните технологии, цената на таквите процеси се зголемува - затоа, за обичниот бетон, овој метод не е широко користен и почесто се користи за производство на мобилен бетон.

Електрично греење

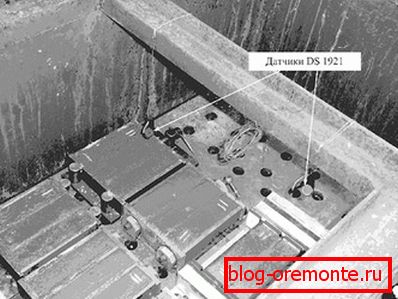

Овој метод на греење е прилично едноставен и се користи во поголема мера во зимски услови на градилиштата на температури под -5 ° C - ова е употребата на PNSV (Челик за затоплување на челични винилни плашт) и повлечен трансформатор. Нејзината едноставност е потврдена и со фактот дека истиот метод може да се спроведе дома со малку напор и ментален напор дома, користејќи машина за заварување како чекор надолу трансформатор.

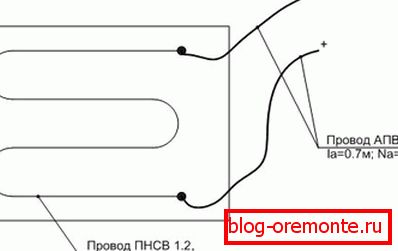

Пред да започне истурањето во средината на засилувачкиот кафез, се поставени јамки на PNSV, кои потоа ќе се загреваат од спуштањето на трансформаторот. Вреди да се забележи дека кога се користи единицата со моќност од само 80kW, можете да загреете 90m одеднаш3 бетон - тоа е прилично мали трошоци кои обезбедуваат ниски трошоци за производство. Недостатоците на греењето на бетонот со машината за заварување го вклучуваат непријатностите при поставување на самиот кабел, кој треба да се прицврсти на рамката за да не се оттргне изолацијата - во спротивно ќе се случи краток спој низ земјата и јамката ќе пропадне.

Принципот на греење на косината со електроди е инхерентно не се разликува од методот со користење на PNSV, туку само грејните елементи се користат само арматура или дебела прачка (8-10 mm).

Разликата е во тоа што PNSV јамките се погодно поставени во плоча или плоча основа, додека електроди се повеќе погодна за вертикални структури, што е, за вертикална кофражни. Друга разлика е во тоа што електродите најчесто се заглавуваат веднаш по истурањето, а не пред него.

Растојанието помеѓу електродите е забележано околу 60-100 cm, но зависи од надворешната температура - колку е помала, толку почесто се зајакнува зајакнувањето за да се зголеми интензитетот на греењето.

Исто така, не е самата електрода што се загрева тука, како во случајот со PNSV, туку водата помеѓу фитинзи (на кого принципот на котел на две лопати е познат, нема потреба да се објасни ова). Вреди да се забележи дека кога колоната се загрева, доволно е само една арматура, која ќе служи како фаза, а металната рамка на структурата ќе биде земјата.

Забелешка Недостаток на греењето на електродата е висока потрошувачка на енергија. Една електрода ќе троши околу 45-50А.

Во овој случај, грејните елементи се монтираат директно во панели за опаковки, и тие секогаш може да се заменат ако станат неупотребливи. Предностите на таквото загревање лежи во неговата профитабилност - кофражот може да се користи за речиси секоја висина на објекти и се користи дури и на 25 степени од мраз. Но, во исто време, не може да се користи за нестандардни структури, а нејзината цена е доста висока.

Некои хемиски засилувачи

Објаснување. За почеток, треба да се разјасни дека постои разлика помеѓу стврднување и поставување на педалот за гас. Така, поставувањето на лекот се активира во првите часови и го прави поинтензивен сет на пластична јачина или калапи по мешање на цементот со вода. Но, стврдната хемикалија работи не само со часови, туку со денови, со што се постигнува најбрзо лекување за време на периодот на неговото влијание.

«Форт УП-2» это комплексная добавка, которую часто используют для очень широкого спектра бетонов и железобетонов различных марок. Наибольший эффект ускоритель твердения для пенобетона и бетона показывает, когда его применяют для ускорения твердения в строительстве монолитных конструкций, а также формовочных изделий - данный модификатор обычно используется для беспропарочного производства ЖБИ при температуре воздуха в помещении от 10?C и выше.

Количественная масса «Форт УП-2″составляет всего 0,5%-0,7% от общей массы используемого цемента и за одни сутки обеспечивает 70% набора прочности и это при полном отказе от ТВО.

Asilin-12 е забрзување на лекување на бетон од течен тип, кој се користи и на ниски и високи температури и е практично безбеден за човечкото тело. Најчесто, таков модификатор се користи кога температурата на околината е под 10 ° C и над 25 ° C, што го зголемува целиот циклус на работа за околу 1,5-2 пати.

Во споредба со формулациите за прав, Asilin-12 има несомнена предност, бидејќи се распределува рамномерно во растворот кога се меша, што значително го подобрува квалитетот на производството.

Заклучок

Како заклучок, треба да се забележи дека техничките својства на РК производите, каде што се применуваат сите видови забрзувања на стврднување, остануваат практично непроменети. Следствено, сечењето на армиран бетон со дијамантски кругови и дијамантско дупчење на дупките во бетонот продолжува слично со природно стврднување и не бара никакви додатоци (дознајте како се врши прашина од бетон).