Производство на пена бетон: преглед на технолошкиот синџир

Производството на пена бетон како бизнис неодамна стана доста популарно. Причината е доста едноставна: релативно едноставната технологија овозможува производство на висококвалитетни градежни материјали, а побарувачката за материјал на пазарот придонесува за зголемување на профитабилноста.

Подготовка за производство

Суровини

Значи, ако одлучите да започнете со производство на пена бетонски блокови на индустриско ниво, тогаш првото нешто што треба да се грижи е суровината. За производство на висококвалитетен материјал многу е важно сите компоненти вклучени во него да ги исполнуваат регулаторните барања, инаку оперативниот квалитет на производите ќе биде многу дискутабилен.

При подготовката на мешавината, од која ќе се направат пена бетонски блокови, користете ги следните компоненти:

- Вода Претпочитано е пиење, кое не содржи нечистотии и други компоненти. Исто така е дозволено да се користи техничка течност и вода од отворени резервоари со соленоста не повеќе од 5000 mg / l.

- Водата за подготовка на растворот мора да биде во согласност со барањата на ГОСТ 23732-79: не треба да содржат масла, нафтени производи, големи механички честички и сл. Оптималната вкочанетост е ниска или средна.

Обрни внимание! За да се зголеми ефикасноста на одговорот, течноста се загрева до 45 - 550C.

- Портланд цемент М400 - М500. Пожелно е да се користат формулации без минерални адитиви, со стабилна структура и задоволителни индикатори за квалитет. Позоланските цементи ретко се користат во производството на пена бетон.

- Полнет е песок со големина на честички не повеќе од 1,5 и минимална содржина на органски материи. Исто така, потребно е да се изберат сорти со мала количина глинени честички.

- Во прилог на песок, можете да го користите вар или доломитно брашно, пепел, згура од висока печка. Во процесот на подготовка, сите овие материјали се смачкани со големина не повеќе од 0,25 mm.

Исто така важни компоненти во производството на градежен пена блок се средство за пенење (алуминиумски прав или органски состав од протеинско потекло) и модификатори. Изборот на модифицирачки адитиви може значително да ја зголеми стапката на полимеризација на составот и да ги подобри механичките карактеристики на готовите модули.

Ако зборуваме за подобрување на смесата, тогаш меѓу компонентите што се користат за оваа намена вреди да се спомене влакното. Тоа е челични или полимерни влакна кои ја зајакнуваат структурата на цементот, зголемувајќи ја јачината на производот како целина.

Обрни внимание! На 1 м3 не смее да се додаде повеќе од 1 кг влакна во растворот, затоа нема силно влијание врз масата на материјалот.

Избор на опрема

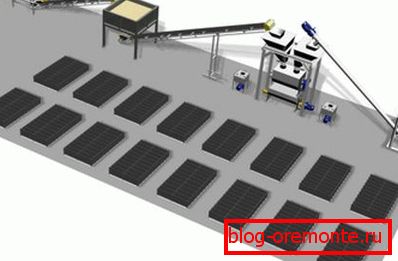

Фабриката за производство на пена бетон во индустриски обем обично се завршува со постројки со целосен циклус, во кои сите операции се изведуваат последователно и движењето на суровините се врши автоматски. Ако планираме сами да ја организираме измислицата, тогаш можеме да добиеме со минимален сет на опрема.

За да ја завршат работата со свои раце ќе треба:

- Миксер - резервоарот во кој ќе се одвива првичната подготовка на малтетот од цемент и песок.

- Пумпа за раствор.

- Penogenerator - клучна компонента на целиот систем, кој инјектира пена во решението. Типично, пена генераторите се направени на индустриски пумпи од типот на вител.

- Компресор - го одржува притисокот во системот. За да се обезбеди оптимален притисок од 8-10 бари, потребен ви е приемник со волумен од најмалку 250 литри.

- Резервоар за водаво која се врши пенење.

Во некои случаи, попрофитабилно е да купите интегрирана инсталација која ги комбинира сите овие уреди. Се разбира, цената на таквата единица ќе биде нешто повисока, но неговата употреба значително го оптимизира процесот на производство и ги намалува трошоците за работна сила. Добри препораки се користат од страна на домашни инсталации на BAS, Centaur и нивните аналози чинат од 50 до 100 илјади рубли.

Употребата на такви системи овозможува снабдување на пена бетон решение за лиење во опаковки директно на објектот. Ако планирате да направите парчиња модули, тогаш ќе ви требаат и монтажни формати за касети, како и коцки за сушење на производи.

Технолошки циклус

Подготовка на составот

Значи, опремата е подготвена, суровината е купена - може да се дојде до работа.

Технологијата на производство на пена овозможува неколку начини да се добие решение со висока содржина на влезен воздух. Можете да ги споредувате овие методи со анализа на табелата подолу:

| Технологија на производство | Карактеристики на процесот |

| Миксерная | Ние го подготвуваме цементно песок малтер во согласност со класичната технологија, користејќи малку помал од потребниот волумен на вода. Во генераторот на пена со хемиски реакции се формира пена, која се става под притисок во миксер и се воведува во течен раствор. Најчесто, оваа техника се спроведува со компоненти на протеински пенење. |

| Сува | Цементот се меша со песок (пепел, згура под земја) во сува форма и така оди во миксер. Исто така, таму се хранат пена од генераторот на пена, добиен со додавање на голем волумен на вода. Типично, оваа техника се спроведува во индустриското производство, бидејќи се исплаќа само за големи количини на производи. |

| Мешање на притисок | Подготовката на растворот се изведува во комора под висок притисок. Првично, таа влегува во водата од генераторот на пена за пена бетон, а потоа се истураат сувите состојки. По првичното мешање, воздухот е принуден во работната комора, што придонесува за подеднакво распределување на воздушните пори во дебелината на материјалот. |

Обрни внимание! Без оглед на користената технологија, инструкцијата препорачува воведување на модифицирачки адитиви (модификатори, стврднувачи, пигменти) во растворот само во завршните фази на реакцијата.

Добивање на готовиот производ

Подготвениот работен раствор под притисок влегува во транспортниот ракав.

И тука можеме да дејствуваме на два начина:

- Прво, технологијата овозможува директно истурање на пена бетон во кофражот. Во овој случај, ги поставуваме компонентите на таков начин што материјалот е доволен за да се пополни потребниот волумен.

- Второ, градежните блокови можат да се направат од решението. Овде процесот ќе биде потешко, така што ќе го опишеме посебно.

Производството на пена бетонски модули се врши на следниов начин:

- Составуваме метални калапи со прицврстување со челични завртки. Дебелината на ѕидот на мувлата треба да биде доволна за да се спречи нејзината деформација под влијание на растворот.

- Однатре, ние ја подмачкуваме мувла со моторно масло за да избегнеме лепење на готовите блокови на метал и пукање за време на екстракцијата.

- Потоа, го пополнуваме решението, дистрибуирајќи го материјалот на таков начин што ќе избегнеме формирање на големи "воздушни џебови".

Обрни внимание! Неопходно е да се пополнат формулари на температура не под +15 - 18 0C. Инаку, множеството сила ќе се забави и до времето на екстракција блоковите може да се урнат.

- По истурање, извршете примарно сушење. Во тоа време, мешавината делумно се зголемува како резултат на резидуалната реакција и добива сила.

- По околу два часа, ги отстрануваме блоковите од кофражот и го испраќаме до местото за сушење.

- Опишаната технологија е типична за употреба на касети. Во производството на блок од пена со фрлање на монолит, голем блок материјал се сече во лента за пила пред сушење во согласност со димензиите на дизајнот.

Во принцип, сушење може да се одвива во природни услови. Сепак, тешко е да се контролираат процесите на хидратација на цемент и зголемување на силата на растворот. Затоа се препорачува да се користат комори за сушење за масовно производство.

Во единицата за сушење, температурата се одржува на 40-55 0За целосна полимеризација на цементот, блоковите се наоѓаат во комората околу 6 часа, по што се отстранети од него и по дневно "зреење" може да се користат за градба и изолација.

Заклучок

Организацијата на производствената линија за производство на пена бетон е можна само под услов на целосно познавање на технолошкиот процес. Сепак, информациите презентирани во текстот и во видеото во оваа статија се сосема доволно за да се добие идеја за тоа како се прави овој материјал. Значи по малку пракса и консултации со експерти, лесно можете да го организирате таков бизнис и успешно да го контролирате.